You are looking for information, articles, knowledge about the topic nail salons open on sunday near me pfmea 예시 on Google, you do not find the information you need! Here are the best content compiled and compiled by the https://chewathai27.com/to team, along with other related topics such as: pfmea 예시 PFMEA 작성법, PFMEA, 공정 FMEA 사례, PFMEA DFMEA, 공정fmea, PFMEA 양식, DFMEAPFMEA 차이, PFMEA 뜻

Table of Contents

PFMEA란 무엇이냐? 산출방법 – 눈웃음의 일상 깨알 꿀정보!!

- Article author: typhoon38.tistory.com

- Reviews from users: 18033

Ratings

- Top rated: 4.9

- Lowest rated: 1

- Summary of article content: Articles about PFMEA란 무엇이냐? 산출방법 – 눈웃음의 일상 깨알 꿀정보!! PFMEA란 무엇이냐? 산출방법 □ PFMEA 정의 – 잠재적 고장 형태를 규명하고 이를 제거하기 위하여 체계적인 기법을 사용하는 분석도구 – 제품의 기능, … …

- Most searched keywords: Whether you are looking for PFMEA란 무엇이냐? 산출방법 – 눈웃음의 일상 깨알 꿀정보!! PFMEA란 무엇이냐? 산출방법 □ PFMEA 정의 – 잠재적 고장 형태를 규명하고 이를 제거하기 위하여 체계적인 기법을 사용하는 분석도구 – 제품의 기능, … PFMEA란 무엇이냐? 산출방법 ■ PFMEA 정의 – 잠재적 고장 형태를 규명하고 이를 제거하기 위하여 체계적인 기법을 사용하는 분석도구 – 제품의 기능, 잠재적인 고장 형태, 영향, 원인/발생과정, 설계 단계에서..청소,정리,일상정보,오디오,TV,세탁기,냉장고,청소기,스마트폰,아이폰,애플,추천

- Table of Contents:

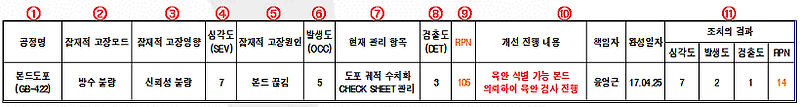

공정 FMEA 작성 예시 1가지

- Article author: moneyupperon.tistory.com

- Reviews from users: 17572

Ratings

- Top rated: 4.5

- Lowest rated: 1

- Summary of article content: Articles about 공정 FMEA 작성 예시 1가지 공정 FMEA 작성 예시 1가지. ”,,” 2021. 4. 8. 22:28. 설계 FMEA를 하는 것도 그렇지만 공정 FMEA 또한 상당히 난 애한 부분들이 많다. 특히 이런 문제를 알려주는 … …

- Most searched keywords: Whether you are looking for 공정 FMEA 작성 예시 1가지 공정 FMEA 작성 예시 1가지. ”,,” 2021. 4. 8. 22:28. 설계 FMEA를 하는 것도 그렇지만 공정 FMEA 또한 상당히 난 애한 부분들이 많다. 특히 이런 문제를 알려주는 … 설계 FMEA를 하는 것도 그렇지만 공정 FMEA 또한 상당히 난 애한 부분들이 많다. 특히 이런 문제를 알려주는 사람에 따라 A를 B라고 말해주는 사람도 있고, B를 B.1라고 말해주는 사람도 있기 때문에 꼭 무엇이 맞..

- Table of Contents:

DFMEA 정의 양식 사례 예시

- Article author: soobok0606.tistory.com

- Reviews from users: 16835

Ratings

- Top rated: 4.2

- Lowest rated: 1

- Summary of article content: Articles about DFMEA 정의 양식 사례 예시 DFMEA 정의 양식 사례 예시 … 2) 공정 FMEA (PFMEA) … 높은 심각도 등급은 설계변경으로 줄어들 수 있다 ( 예: run flat tires ). …

- Most searched keywords: Whether you are looking for DFMEA 정의 양식 사례 예시 DFMEA 정의 양식 사례 예시 … 2) 공정 FMEA (PFMEA) … 높은 심각도 등급은 설계변경으로 줄어들 수 있다 ( 예: run flat tires ). 많은 설계하는 분들이 생각보다 DFMEA에 대한 지식이 부족하거나 거의 없는 분들이 많다. 자신이 설계를 하고자 하시는 분들은 꼭 이 DFMEA 고장형태와 영향분석 작성하는 방법은 알아두는 것이 좋을 것이라고 말..

- Table of Contents:

태그

관련글

댓글0

전체 방문자

티스토리툴바

반드시 알아야 할 FMEA 상식

- Article author: verylazybear.tistory.com

- Reviews from users: 36138

Ratings

- Top rated: 4.8

- Lowest rated: 1

- Summary of article content: Articles about 반드시 알아야 할 FMEA 상식 Updating …

- Most searched keywords: Whether you are looking for 반드시 알아야 할 FMEA 상식 Updating 1. FMEA 역사 1950년대 미국방서에서 무기체제 분석 및 아폴로 계획의 원활한 수행을 위해 MIT 공대 물리학과 교수진이 중심이 되어 개발한 “잠재 불량(고장) 요인에 의한 영향 해석 기법”입니다. 그 후 40년..

- Table of Contents:

1 FMEA 역사

2 FMEA 목적

3 FMEA 종류

4 FMEA 이점

5 FMEA 관리

6 실패한 FMEA란

7 공정 FMEA 추진

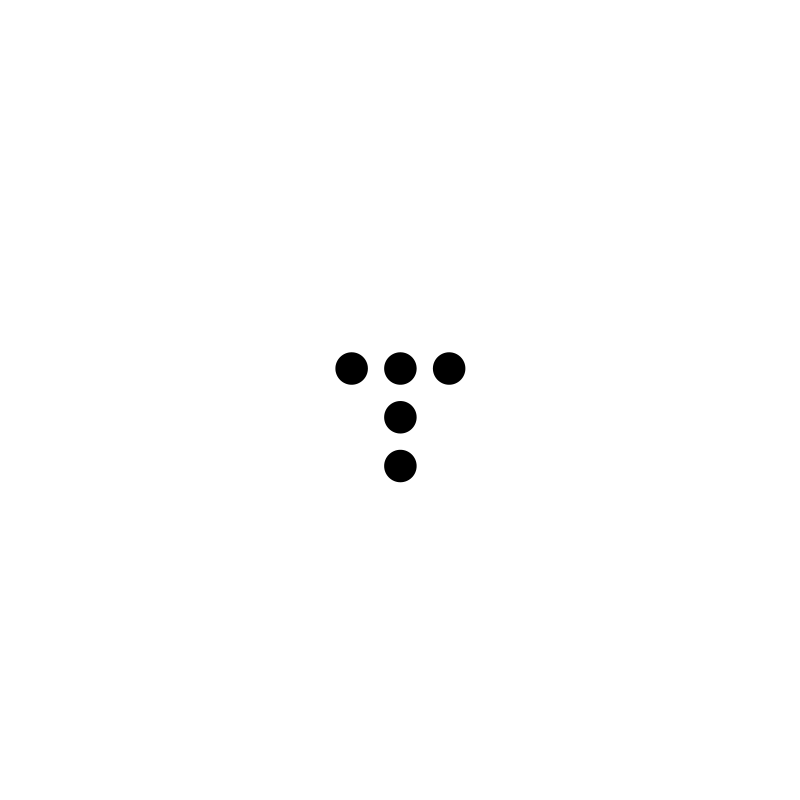

8 FMEA 작성 방법

9 심각도(Severity) 등급 부여 방법

10 발생도(Occeuuence) 등급 부여 방법

11 검출도(Detection) 등급 부여 방법

12 공정 FMEA 체크리스트

태그

관련글

댓글0

공지사항

PFMEA 와 관리계획서 (주)한국자동차산업교육원. – ppt download

- Article author: slidesplayer.org

- Reviews from users: 43375

Ratings

- Top rated: 4.4

- Lowest rated: 1

- Summary of article content: Articles about PFMEA 와 관리계획서 (주)한국자동차산업교육원. – ppt download Updating …

- Most searched keywords: Whether you are looking for PFMEA 와 관리계획서 (주)한국자동차산업교육원. – ppt download Updating Ⅰ. 품질문제의 형태는 회사의 이익은 재무관리가 아닌 품질관리가 만든다 저 품질에 기인한 손실의 크기를 알 수 없다 회사의 이익은 재무관리가 아닌 품질관리가 만든다 저 품질에 기인한 손실의 크기를 알 수 없다 품질 문제의 80%는 재발의 문제다 발생되고 있는 문제의 80%는 개발과정의 잘못이다 직원의 80%는 품질을 만들기 위해 노력하는 데…PFMEA 와 관리계획서 (주)한국자동차산업교육원.

- Table of Contents:

pfmea 예시

- Article author: www.koreascience.or.kr

- Reviews from users: 33169

Ratings

- Top rated: 4.1

- Lowest rated: 1

- Summary of article content: Articles about pfmea 예시 Practical Criteria for Process FMEA. T. H. Kim Joong Soon Jang E. Y. Lee … PFMEA 실시와 RPN 평가 방법 … 예를 들면, 개발을 담당하는 개발부서 연구자의. …

- Most searched keywords: Whether you are looking for pfmea 예시 Practical Criteria for Process FMEA. T. H. Kim Joong Soon Jang E. Y. Lee … PFMEA 실시와 RPN 평가 방법 … 예를 들면, 개발을 담당하는 개발부서 연구자의.

- Table of Contents:

시스템과 문제해결

- Article author: blog.daum.net

- Reviews from users: 43203

Ratings

- Top rated: 4.7

- Lowest rated: 1

- Summary of article content: Articles about 시스템과 문제해결 예를 들어 종이컵에 물이 새는 고장이 발생한다고 하자… 고장 원인의 구조는 무엇인가? ㄱ.접합부의 분리다. ㄴ.접합력이 약하다. …

- Most searched keywords: Whether you are looking for 시스템과 문제해결 예를 들어 종이컵에 물이 새는 고장이 발생한다고 하자… 고장 원인의 구조는 무엇인가? ㄱ.접합부의 분리다. ㄴ.접합력이 약하다. FMEA 작성시 어려움을 가지는 중요한 문제이다. 특히 DFMEA를 작성하는 데 하다 보면 PFMEA를 작성하고 있으니… 왜인가? 기본적인 사고의 출발에서 잘못되있기 때문이다. 우선 그 목적이 무엇인지 정의를 내리자..자동차 부품산업의 시스템과 문제해결을 위..시스템과 문제해결

- Table of Contents:

[논문]PFMEA의 효율적 작성에 관한 연구

- Article author: scienceon.kisti.re.kr

- Reviews from users: 15129

Ratings

- Top rated: 3.3

- Lowest rated: 1

- Summary of article content: Articles about [논문]PFMEA의 효율적 작성에 관한 연구 공정 설계 시 사전 예방 활동으로 프로세스 FMEA (Failure mode and effects analysis)를 많은 기업에서 적용하여 시행하고 있다. FMEA는 양산 시 문제가 될 불량을 … …

- Most searched keywords: Whether you are looking for [논문]PFMEA의 효율적 작성에 관한 연구 공정 설계 시 사전 예방 활동으로 프로세스 FMEA (Failure mode and effects analysis)를 많은 기업에서 적용하여 시행하고 있다. FMEA는 양산 시 문제가 될 불량을 … 공정 설계 시 사전 예방 활동으로 프로세스 FMEA (Failure mode and effects analysis)를 많은 기업에서 적용하여 시행하고 있다. FMEA는 양산 시 문제가 될 불량을 사전에 명확히 함으로써 사전 예방뿐만 아니라, 공정의 방해요소와 특성을 고려하여 원인과 불량, 불량 메커니즘의 인과 관계를 구성해 나가는 체계화된 기술문서이다. 많은 기업에서는 중요성을 인지하고 있음에도 불구하고 시간의 제약으로 인하여 원활하게 진행하지 못하고 있는 것이 현실이다. 모든 공정을 대상으로 진행하는 FMEA는 시간이 오래 걸리고 형식적으로 진행되기 쉽기 때문에 효율적으로 사전 검토할 수 있도록 집중 분석이 필요한 대상 공정을 선정하여 프로세스 FMEA를 실시하는 방법이 필요하다. 기존의 제품에서 설계가 변경된 제품의 특성을 파악하여 공정흐름도를 작성하여 볼 때 신규 공정이나 변경이 필요한 일부 공정, 그리고 신규 추가 / 변경 이 필요한 공정으로 인해 영향을 받는 일부 공정이 있지만, 그 외 공정에서는 전혀 영향을 받지 않는다. 전체 공정 흐름도를 기준으로 설계변경으로 인하여 FMEA 분석이 필요한 공정을 프로세스 FMEA 대상 공정 선정 양식 이용하여 선정하고 그 공정만 집중적으로 분석하여 FMEA를 실시하는 방식을 제안하였다. 분석 대상 공정을 최소화 하여 보다 적은 시간 안에 효율적으로 분석이 가능하다는 이점이 있다. 제시한 프로세스 FMEA 대상 공정 선정 양식을 적용한 사례를 통해 방식의 타당성과 효율성을 입증하였다.

- Table of Contents:

PFMEA의 효율적 작성에 관한 연구

원문보기

A study on efficient PFMEA compilation

상세정보조회

원문조회

![[논문]PFMEA의 효율적 작성에 관한 연구](https://scienceon.kisti.re.kr/images/usr/scienceon_og.png)

FMEA, 고장 유형 및 영향 분석(1), 개요(r.01) : 네이버 블로그

- Article author: m.blog.naver.com

- Reviews from users: 3569

Ratings

- Top rated: 3.5

- Lowest rated: 1

- Summary of article content: Articles about FMEA, 고장 유형 및 영향 분석(1), 개요(r.01) : 네이버 블로그 Updating …

- Most searched keywords: Whether you are looking for FMEA, 고장 유형 및 영향 분석(1), 개요(r.01) : 네이버 블로그 Updating

- Table of Contents:

카테고리 이동

强小기업 製造人

이 블로그

알면 도움이 되는

카테고리 글

카테고리

이 블로그

알면 도움이 되는

카테고리 글

See more articles in the same category here: Chewathai27.com/to/blog.

PFMEA란 무엇이냐? 산출방법

PFMEA란 무엇이냐? 산출방법

■ PFMEA 정의

– 잠재적 고장 형태를 규명하고 이를 제거하기 위하여 체계적인 기법을 사용하는 분석도구

– 제품의 기능, 잠재적인 고장 형태, 영향, 원인/발생과정, 설계 단계에서의 고장 검출 / 예방 방법을 지정된 양식에 기술하고 고장의 심각도, 발생빈도, 검출도를 각각 점수화하여 RPN을 정하며, 높은 위험순위부터 조치를 취함

■ PFMEA 작성 방법

■ PFMEA 산출 방식

RPN(위험우선순위도) 평가 기준 – RPN = 심각도 × 발생도 × 검출도 – RPN =100 이상 시정 조치 시행 1. 심각도-설계 영 향 기 준 : 영향의 심각도 등급 경고없는 위험 잠재적 고장형태가 경고없이 SPEAKER에 영향을 미치거나 정부법규에 대해 불일치 사항이 포함될 때의 매우 높은 심각도 등급. 10 경고있는 위험 잠재적 고장형태가 경고를 하면서 SPEAKER동작(작동)에 영향을 미치거나 정부법규에 대해 불일치 사항이 포함될 때의 매우 높은 심각도 등급. 9 매 우 높 음 주요한 기능을 상실하면서 SPEAKER의 작동 불능. 8 높 음 SPEAKER가 작동하지만, 성능이 떨어짐. 고객불만족. 7 보 통 SPEAKER가 작동하지만, 몇가지 편의부품의 작동불능,고객이 불편을 경험함. 6 낮 음 SPEAKER가 작동하지만, 몇가지 편의부품의 성능이 떨어짐.고객 일부가 불만족을 경험함. 5 매 우 낮 음 대부분의 고객에 의해 인지되는 결함. 4 경 미 평균적인 고객에 의해 인지되는 결함. 3 매 우 경 미 예민한 고객에 의해 인지되는 결함. 2 없 음 영향 없음. 1 2. 발생도-설계

고 장 확 률 고 장 가 능 비 율 CPK 등급 매 우 높 음 : 고장은 거의 필연적이다. 2개중 1개 이상 Cpk ≤ 0.33 10 3개중 1객 Cpk ≥ 0.33 9 높 음 : 반복적인 고장. 8개중 1개 Cpk ≥ 0.51 8 20개중 1개 Cpk ≥ 0.67 7 보 통 : 때때로의 고장. 80개중 1개 Cpk ≥ 0.83 6 400개중 1개 Cpk ≥ 1.00 5 2,000개중 1개 Cpk ≥ 1.17 4 낮 음 : 상대적으로 적은 고장. 15,000개중 1개 Cpk ≥ 1.33 3 150,000개중 1개 Cpk ≥ 1.50 2 희 박 : 고장이 거의 없음. 1,500,000개중 1개 이하 Cpk ≥ 1.67 1 3. 검출도-설계 검 출 도 기 준 : 설계관리에 의한 검출 가능성 등급 절대적으로 불확실 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출하지 못하거나 검출할 수 없다 : 설계관리가 없는 경우. 10 매우 희박 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 매우 희박하다. 9 희 박 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 희박하다. 8 매우 낮음 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 매우 낮다. 7 낮 음 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 낮다. 6 보 통 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 보통이다. 5 다소 높음 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 다소 높다. 4 높 음 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 높다. 3 매우 높음 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 매우 높다. 2 거의 확실 설계관리를 통해 잠재적 원인/메커니즘과 그 이후의 고장형태를 검출할 기회가 거의 확실하다. 1

반응형

공정 FMEA 작성 예시 1가지

설계 FMEA를 하는 것도 그렇지만 공정 FMEA 또한 상당히 난 애한 부분들이 많다. 특히 이런 문제를 알려주는 사람에 따라 A를 B라고 말해주는 사람도 있고, B를 B.1라고 말해주는 사람도 있기 때문에 꼭 무엇이 맞다곤 할 수 없을 것이다.

하지만 적어도 A가 B라는 것을 알고 B가 B.1이 될 수 있다는 것도 알게 된다면 조금 더 공정 FMEA와 설계 FMEA에 대해 친숙해질 수 있는 계기를 갖게 된 것이라 할 수 있다.

물론 설계 FMEA를 다룰 수도 있겠지만 설계보단 공정 FMEA에 대한 비중을 더 많이 두고 있다. 일반적인 기업에선 말이다. 설계하는 사람들도 물론 FMEA를 완성하고 관리하지만, 아무래도 전산화된 틀 관리가 있기 때문에 FMEA에 소홀할 것이 맞지 않나 싶다.

그리고 글로벌 기업에서도 설계 FMEA에 대해선 요구는 하지만 강력하게 요구하지는 않고, 공정 FMEA에 대해서만 상세하고, 정교하고, 정밀하게 요구하는 것이 제 근거를 뒷받침할 수 있는 내용이기도 하다.

자 한 가지 예를 들어보도록 하겠다.

노트북이 있고 그 노트북의 뒷 커버를 조립하는 공정에서, 작업 중 커버의 휨에 따라 파손이 발생될 수 있는 우려를 FMEA화 해보도록 하겠다.

아래 기준으로 작성을 해보면 될 것이다.

공정이나 기능명은 노트북 뒷 커버 어셈블리 공정이 될 것이다. 잠재적 고장의 형태는 뒷 커버 조립 중 휨, 뒷 커버 조립 중 파손이 될 것이다. 고장의 잠재적 영향은 후 공정에선 외관 불량이 발생할 것이고, 고객 입장에선 제품에 대한 결함 하자라고 인식할 것이다. 그래서 이를 고객 불만이라 기입할 수도 있지만, 고객 클레임이라 기입할 수도 있다. 보통 소비자 입장에선 이렇게 작성한다. 심각도는 사람의 목숨에 영향을 주지 않기 때문에 높지는 않은데, 보통 4~5점 정도를 주면 될 것이다. 그리고 이렇게 부여받은 점수는 일정 점수 이상이 된다면 무조건 권고 조치사항이 필요하게 된다. 고장의 잠재적 원인, 메커니즘은 이 문제가 왜 발생되었는지를 기입하게 된다. 뒷 커버 휨은 왜 발생될까? 잘 생각해보면 부품 자체의 불량이 있을 수 있을 것이고, 작업하는 사람의 실수에 의한 문제가 발생될 수 있을 것이며, 조립할 때 이용하는 도구가 있다면 이 도구 오동작에 의한 문제가 발생할 수도 있을 것이다. 발생도는 얼마나 될까? 이런 문제면 상대적으로 적은 불량 발생이 되기 때문에 2~3점 정도가 대부분일 것이다. 이 외 3mm 이하의 외관 불량이란 기준이었다면 4~5점까지 높아질 수도 있다. 현 공정에서의 관리는 사실상 불가능하다. 조립하는 사람은 조립만 하는 것이지 검사까진 안 하기 때문이다. 그래서 현 공정에서의 검출력은 없다고 보는 게 맞지만, 이렇게 관리하게 되면 사실 한도 끝도 없다. 이 말은 내용이 상당히 복잡해지고 이를 해석하다가 내용이 꼬이게 된다는 것을 의미한다. 이런 경우라면 그냥 해당 공정에서 작업자 육안에 의한 불량 관리를 한다 FMEA에 작성하는 것이 바람직할 것이다. 물론? 원칙은 아니다. 검출도는 얼마나 될까? FMEA는 검출도도 상당히 중요한 체크 포인트인데, 검출도는 자동화가 아니라면 보통 5점 이상을 갖게 된다. 한마디로 낮출 수 없다는 것이다. 불량이 적게 발생된다고 줄어다는 것도 아니고 돈을 투자해야만 줄일 수 있는 부분이라 상대적으로 절감 효과가 적은 곳 중 하나이다.

위와 같이 FMEA가 작성되었다면 심각도 x 발생도 x 검출도를 진행해 RPN 값을 도출하게 된다. 심각도를 비롯한 3가지 요소는 각각 10점 만점을 기준으로 하며, 총 1000점이 MAX RPN 수치를 나타낸다.

오래전 FMEA 4판 기준으로 RPN 100점 이상은 모두 권고 조치 사항이라 생각하면 되지만, 지금은 기준이 다소 달라졌다. 하지만 복잡한 게 싫다면 일단 RPN 100점 이상을 타깃으로 정하면 된다. 사실 FMEA을 정상적으로 작성했다면 100점 이상도 수두룩 하겠지만, 대부분 RPN 점수를 마구잡이로 낮추기 때문에 이를 모를 뿐이다.

일부 회사는 사람이 검사하는데 검출도가 SSS+ 급인 1로 되어있는 경우도 있다… 완벽한 자동화 수준이란 것이다.

이런 것이 아니라면 대부분 100점 이상을 나올 것이고, 더 나아가 200점 이상도 수두룩하게 나올 가능성이 있다. 이렇게 되면 모두 권고조치사항으로 이 문제를 해결하기 위한 대책을 기입해야 되는데, 정 안 되겠다 싶으면 후속조치로 후공정에서 검사를 추가했다 하는 것도 하나의 방법이다.

이렇게 FMEA 예제 1가지의 작성법을 알아보았다.

DFMEA 정의 양식 사례 예시

반응형

많은 설계하는 분들이 생각보다 DFMEA에 대한 지식이 부족하거나 거의 없는 분들이 많다. 자신이 설계를 하고자 하시는 분들은 꼭 이 DFMEA 고장형태와 영향분석 작성하는 방법은 알아두는 것이 좋을 것이라고 말씀드리고 싶다.

어떤 회사건 특히 자동차업계에서는 이 DFMEA를 작성하지 않는 기업이 없을것이며, 기본역량에 들어가 있는 항목이다. 때문에 이 DFMEA를 작성해봤냐? 못해봤냐는 면접에서 상당한 결과를 초래할 것이다. 그렇기 때문에 자신의 이력서에 DFMEA를 작성해보고 프로젝트를 진행해봤다는 것 만으로도 상당히 좋은 점수를 얻을 수 있다는 소리다.

지금부터 DFMEA에 대한 정의와 작성방법에 대해 알아보고 공부해보도록 하자. 물론 필자는 현업에서 관련된 내용을 교육도 하고 있고, 관리도 하고 있다. 이 글이 많은 분들에게 도움을 드렸으면하며, 현업에서 실질적으로 사용되는 것들은 자료화 하지 못하지만 보고 이해하는데는 도움이 충분히 될 것이라고 생각합니다.

FMEA 정의

1) 제품/공정의 잠재적 고장과 그 고장의 영향을 인식하고 평가

2) 잠재적 고장 발생의 기회를 제거하거나 줄일 수 있는 조치를 파악

3) 전과정을 문서화

이는 고객 만족을 위해 설계 또는 공정이 무엇을 해야 하는가를 정의하는

과정을 보완하는 것이다

– 모든 FMEA는 제품이든 공정이든 설계에 주안점을 둔다

◆ FMEA + (P) —-> (P)FMEA

P otential : 잠재적 (발생할 가능성이 있는)

F ailure : 고장 (불량)

M ode : 형태

& : (와)

E ffects : 영향

A nalysis : 분석

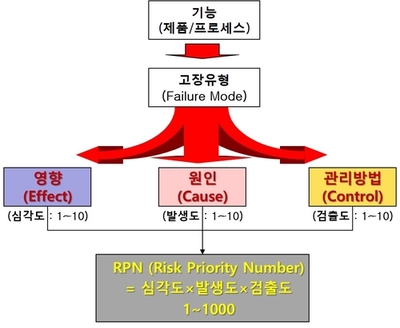

제품 및 공정에서 ① 발생할 수 있는 잠재적 고장형태와 그 영향을 인식하여(심각도) ② 원인/발생과정을 파악하고(발생빈도) ③ 검출/관리방법을 평가하여(검출도 )

각각 점수화(1~10)한 후 이들의 곱을 위험우선수(RPN, 1 ~ 1000)로 정하며,

높은 위험우선수의 고장유형에 대하여 적절한 대책(시정조치)을 세움으로써,

고장의 위험을 사전에 예방 한다는 것을 보장하는 수단임 . ==> 설계 품질 보증서

선택과 위험

※ 발생확률 X 중요도(심각도) X 예방가능성_(사전 검출율)

= RPN(Risk Priority Nunber)

RPN 개략도

FMEA의 실행

1) FMEA는 사후실행이 아니라 사전조치를 의미한다.

2) FMEA 작성의 기본적인 경우

– 경우1 : 새로운 설계, 새로운 기술, 새로운 공정 (범위는 전체)

– 경우2 : 기존의 설계 또는 공정의 변경

(범위는 변경으로 생길 수 있는 상호작용 및 시장에서의 이력)

– 경우3 : 새로운 환경, 장소

(범위는 새로운 장소, 환경에 의한 영향)

FMEA의 개념

FMEA의 종류

QS-9000/ISO-9000의 분류

1) 설계 FMEA (DFMEA)

2) 공정 FMEA (PFMEA)

FMEA의 종류와 단계별 실시

FMEA의 목적 / 필요성

설계단계에서부터 생산단계에 이르기까지 제품이 의도한대로 기능을 발휘할 것. 인가를 평가하고, 만족하지 못할 때는 개선활동을 통해 고장을 사전에 예방하고자 하는 신뢰성 활동이다. 필요성은 아래와 같다.

● 사외 : ◆ 고객만족(CS) 실현 — 고객에게 제품의 신뢰성 보장

◆ 고객 및 모기업의 제품/공정의 품질보증 일환 (QS-9000, ISO-9000 )

◆ 발생 가능한 고장유형의 RISK 대비 (PL 소송 등)

● 사내 : ◆ 고장 정보의 DATA BASE — 기술의 축적 ↔ 회사의 실력

◆ 최적 제품/공정 설계를 위한 고장유형 평가방법

◆ 철저한 설계관리 및 공정관리 방안을 도출하기위한 기본자료

FMEA의 작성

· 제품 설계 담당자 또는 공정 설계 담당자 : 작성 을 책임짐

·팀에 의한 작성 : 설계, 시험, 시작, 생산, 품질, 정비, 구매, 업체 전문가 참석

·납품 업체 책임 부품(Black/Gray Box)에 대해서는 업체가 작성 : 설계/공정FMEA

·제조업체 책임 부품(White Box)에 대해서도 업체가 작성 : 공정FMEA

* FMEA 작성 대상

.신규 부품 / 시스템 (법규 / 안전 부품 / 시스템)

.기존 부품 / 시스템의 적용 환경 변화

● ” The FMEA is a Living Document”

– 설계 개념 (Design concept)의 마무리 시점이나 그 이전에 시작하고,

– 변경사항이 발생하거나 제품개발단계를 통하여 추가 정보가 얻어질 때

지속적으로 갱신되고,

– 양산이후의 조치사항을 포함하여 항상 최근의 조치도 반영해야 한다.

FMEA의 도입

설계 FMEA는 잠재적 고장형태와 이에 관련된 원인 및 발생과정 (매커니즘)이 다루어진다는 것을 보장하는 수단임.

• 설계책임이 있는 엔지니어 또는 팀에 의해 사용되어지는 분석적 기법

• 연관된 모든 시스템, 서브 시스템, 구성품, 완제품까지 평가 되어야 함

• FMEA는 가장 가혹한 상태에서 설계될 때의 팀의 생각을 종합한 것임

1) 설계의도 파악

– 설계과정에서 무엇이 수행되기를 기대하고, 무엇이 수행되지 않기를 기대하는 목록

(FMEA를 실시하려 하는 대상 제품의 임무를 확인)

● 설계요구 또는 설계사양서의 파악

● 품질기능 전개(Quality Function Deployment)

– 고객 요구사항을 제품 품질 특성과 연계한다

● 차량요구사항과 관련된 문서의 파악

●과거 품질분제 파악

● 제조/ 조립공정의 요구사항 파악

2) 분석수준 (LEVEL) 결정

– 시스템/하위시스템/구성품의 구성 분석 (Family Tree Sheet)을 수행하여 분석수준 (LEVEL) 설정

– 시스템/하위시스템/구성품의 경계와 분석수준은 수평팀 (CFT) 에서 결정

◆ FMEA 분석 내용

– 각 ITEM간의 연계성과 상호작용

– 각 ITEM의 기능과 고장형태

1) 시스템 FMEA

– 샤시 시스템, 구동 시스템, 내장 시스템등

– 주안점은 다른 시스템과의 연계성(Interface) 및 상호작용(Interaction)이다

2) 하위시스템 FMEA

– 시스템의 하부 집합체로 프론트 서스펜션 서브시스템(샤시시스템의 하부 집합)등

– 주안점은 각 하위시스템간의 연계성 및 상호작용이다

3) 구성품 FMEA

– 하위 시스템을 구성하고 있는 하부 구성품에 주안점을 둔다

DFMEA 시스템 구성

1. 시스템: 요구되는 임무를 달성할 수 있는 모든 기능 을 가진 복잡한 제품

2. 서브 시스템: 시스템의 임무를 분담해서 달성할 수 있는 기능을 가진 시스템의 일부

3. 구성품: 시스템, 서브 시스템을 구성하는 단체 또는 결합체

-기능품: 단독으로 범용성있는 독자적 기능을 가진 것

-조립품: 2개 이상의 부품이 접속된 것으로 서브 시스템의 기능을 보완하는 특정의 기능을 가진 것

-부 품: 파괴 하는 것 외에 더 이상 분해 할 수 없는 것으로 설계상 한정된 기능을 가진 것

1) 블록 다이어그램(Block Diagram) 분석

– 설계 FMEA는 분석되어야 할 시스템, 서브 시스템 및 구성품에 대한 블록 다이어그램분석에서 부터 시작된다.

– 다이어그램의 사본은 FMEA와 함께 보관되어야 할 것이다.

● 기능별 블록 다이어그램

– 시스템/하위시스템/구성품의 기능 이해 (Input / Function / Output)

● 신뢰성 블록 다이어그램

– 제품 기능의 신뢰성에 대한부품의 구성과 영향도 이해

2) PART LIST (BOM, EPL) 작성

– 모든 구성 부품을 파악하여 DFMEA 작성시 반영 (주요제품특성 포함)

3) 고장유형의 파악

– 부품별 고장유형에 대한 매트릭스 작성

4) Fault Tree Analysis 실시

– 고장유형에 대한 고장원인 관계도 작성

신뢰성 블록다이어그램

신뢰성 블록 다이어그램 예시

설계 FMEA의 전개_(설계 FMEA FORM 작성요령)

1) FMEA의 번호 : 문서추적을 위해 사용

2) 시스템, 하위시스템 또는 구성품의 이름과 번호

3) 설계책임 : 설계 책임 부서명 기입, 알고 있다면 공급자 이름기입

4) 작 성 자 : 작성 책임자 이름, 전화번호, 회사명 기입

5) 모델년도 / 차종

6) 완료예정일 : 계획된 양산도면 배포일을 초과하지 않는 초기의 FMEA 완료예정일

7) FMEA 최초 작성일/ 최근 개정일 : 개정에 대한 이력표현 필요

8) 핵 심 팀 : 팀원의 이름과 부서 기입

9) 항목(ITEM)/기능

● 분석하고자 하는 항목의 이름과 번호를 기입

● 설계의도에 맞게 분석하고자 하는 부품의 기능을 간단 명료하게 기입

● 시스템 작동에 관련된 환경 정보 포함 (온도, 압력, 습도의 범위, 설계수명)

● 서로 다른 고장형태의 한가지 이상의 기능을 가진다면 → 모든 기능을 분리하여 나열

10) 잠재적 고장형태

● 구성품, 하위 시스템, 시스템이 의도된 기능을 만족할 수 없을 것이라는 방식( manner)

● 부품 및 기능에 대한 설계의도를 만족치 못하는 각각의 잠재적 고장형태를 나열

● 과거 실패사례, 결함 보고서, 브레인스토밍 등을 검토하는 것을 권장

● 특정 작동조건 및 사용조건에서 발생 될 수 있는 고장형태도 고려

● 전형적 고장형태 : 균열, 고착, 변형, 전기단락, 느슨함, 산화, 누수, 누유, 파손 등

● 고장형태는 고객이 감지하는 증상이 아닌 기술적, 물리적 용어의 표현 이어야 함

고장형태 조사를 위한 질문

1.시스템/부품은 어떠한 방식으로 상위 시스템이 의도된 기능을 수행하지 못하게 되는가

2.시스템/ 부품은 제조/조립될 때 무엇이 잘못될 수 있는가

3.그 기능이 시험되었다면 어떤 고장이 검출될 수 있는가

4.이 제품은 어떤 환경 조건에서 작동될 것인가

5.이 시스템/부품은 상위단계의 어셈블리에 어떻게 사용될 것인가

6.이 시스템/부품은 다른 시스템/부품과 어떻게 상호 작용하는가

※고장형태의 예

변형, 균열, 파손, 탄성 불안정, 마모, 부식, 표면흠, 표면의 거칠음, 헐거움,

탈락, 고착, 소손, 이물, 오손, 누설, 번짐, 침식, 변질, 개방, 단락, 잡음

★ 기능적 접근법 (Functional Approach)

★ 하드웨어 접근법 (Hardware Approach)

고장형태 정의 방법(장기신뢰성) DFMEA FORM

11)고장의 영향

● 고객이 인지 하는 것 으로, 고장형태가 기능에 미치는 영향

– 고장이 나면 어떤 결과가 나타날 것인가 ?

● 안전이나 법규에 영향을 미치는 품질특성은 명확하게 표현

● 구성품, 하위시스템, 시스템 사이에 계층적 관계가 존재한다는 것을 검토.

● 전형적 고장의 영향 :소음, 거칠음, 불규칙한 작동, 작동불능, 조잡한 외관

냄새, 성능,기능, 신뢰성, 법규불만족

* 계층적 단계간의 고장 영향

부품 ………………………… 파손

상위 어셈블리……………………….. 진동한다

시스템 ………………………. 간헐적으로 작동한다

차량 ……………………….. 성능이 저하된다

고객 ……………………… 매우 불만족 한다

법규 ………………………. F/CMVSS#108을 만족하지 못한다

심각도 (S : Severity)

● 고장이 발생 할 경우 구성품, 하위시스템, 시스템 이 고객에 미치는 영향의

심각한 정도를 평가한 것

● 심각도는 단지 영향에 의해서만 판단된다

● 기본적으로 심각도의 등급감소는 불가능하다, 설계변경만으로 가능함

* 제안된 평가 기준

수정을 한다 할지라도 팀은 평가기준과 등급체계는 의견일치를 보아야 하며,

일관성을 유지하여야 한다

* 비고

1. 등급 9와 10은 기준을 변경하는 것을 권고 하지 않는다

2. 심각도 1등급은 더 이상 분석해서는 안될 것이다.

3. 높은 심각도 등급은 설계변경으로 줄어들 수 있다 ( 예: run flat tires )

심각도 등급분류

13) 분류

● 추가적인 설계 또는 공정관리가 요구되는 특별한 제품특성을 분류

: CC(CRITICAL), SC(SIGNIFICANT) 등

● 특별특성에 대한 추가적인 공정관리 요구

14) 고장의 잠재적 원인 및 메커니즘

● 고장의 원인은 설계 취약성의 표시 로 정의되고, 그 결과는 고장형태이다

● 고장 메커니즘은 고장의 구조적 원인의 나열 을 의미한다

● 브레인스토밍 등을 이용해 PROCESS를 점검 한다

● 고장원인의 예

– 잘못된 재료선정, – 부적절한 신뢰성의 추정 – 부적절한 공차

– 잘못된 표준 – 잘못된 가정 – 윤활방법의 부적절 – 부적절한 표면처리

– 사용환경에 대한 검토 미흡 – 잘못된 연산방식

전형적인 고장원인 매카니즘의 예

– 휘어짐 (Yield)

– 피로 (Fatigue)

– 자재의 불안정성 (Material Instability)

– 늘어짐 (Creep)

– 마모 (Wear)

– 부식 (Corrosion)

– 화학적 산화 (Chemical Oxidation)

– 전자기 이동 (Electromigration)

<고장원인의 조사방법>

1. 고장원인의 2개의 가정

1) 설계의 결함

2) 제조/조립의 잘못

2. 원인조사를 위한 질문

★ 고장을 일으킬 원인은 무엇인가?

★ 어떤 환경(자극; Stress)이 기능을 수행치 못하도록 하는가?

★ 왜 설계 규격을 만족시키지 못하는가

★ 부품이 왜 잘못 조립되어 질 수 있는가?

★ 설계 규격/공차가 제조 공정에서 가능한가?

※ 설계FMEA는 설계의 잠재적 취약성을 공정관리에 의존하지는 않지만 제조/조립공정의 기술적, 물리적 한계에 대하여 고려한다

– 표면처리의 한계

– 조립 공간/공구의 한

– 공정능력의 한계

15) 발생도 (O : Occurrence)

● 발생도란 설계수명 동안에 특정한 원인/ 메커니즘이 발생할 수 있는 가능성이다

● 발생도를 줄이는 유일한 방법은 그 원인 혹은 메커니즘을 예방하거나

CONTROL 할 수 있도록 설계변경 및 설계과정을 변경하는 것이다.

● 발생도 :- 유사부품/서브시스템/시스템의 고장에 대한 고객/서비스/필드로 부터의 사례

– 유사제품/CARRY OVER품의 과거 품질 수준

– 구성품/ 시스템에 얼마나 변경이 있었는가

– 환경의 변화는 무엇인가

– 발생율 추정을 위한 기술적 분석이 이용되었는가

● 발생도 등급은 FMEA내에서 상대적인 평가이지 실제의 발생 가능성을

반영한 절대값은 아니다

발생도 평가 기준

16) 현 설계관리

● 설계 유효성 확인, 설계검증활동의 목록으로 고장형태, 원인, 메커니즘으로부터설계 안정성을 보증하는 것이다

● 현 관리는 동종이거나 유사한 설계에서 현재 사용되어지고 있는 것 이다

● 설계검토, 고장/안전설계, 수학적연구, 가상/실험실(Rig, Lab)시험, 타당성검토, 시작품시험, 주행 테스트, 가속시험 등으로 설계관리의 개선이 요구된다

● 설계관리와 다루어져야 할 형태는 다음의 2가지 형태다.

(1) 예방 : 고장형태의 원인/매카니즘으로부터의 예방 혹은 발생율의 감소

(2) 검출 : 부품이 생산으로 이관되기 전에 분석적/물리적방법으로 고장 또는 원인/매카니즘의 검출 방법

※ 적절한 접근방법은 원인의 예방으로 부터 고장의 검출로 진행한다.

<설계관리 방법>

설계관리방법은

1. 고장형태 또는 그의 1차 원인의 예방을 위해 사용되는 방법, 시험 ( P )

2. 고장형태, 원인의 검출에 의한 설계 타당성 검증활동 ( D )

● 설계관리방법의 선택은 앞에서 전술된 2가지 형태중 예방관리로 부터 검출관리로 적용한다

1. 고장형태의 발생을 예방하기위한 고장원인(조건, 사양)의 검증방법

예) 실험계획등에 의한 표면처리 사양의 결정

2. 고장형태, 원인을 검출하기 위한 기존의 검출방법

예) 시험조건으로 크랙의 발생을 검출하는 시험

예) 설계검증 시험, 설계검토, 승인시험, 컴퓨터 시뮬레이션, 대체계산, LAB TEST, VEHICLE TEST,외주 기술용역 의뢰, 벤치마킹, 경쟁사 사양 비교 조사

17) 검출도 (D : Detection)

검출도란 잠재 원인/형태를 검출하기 위한 현 설계관리의 검출방법에 의한 검출능력을 의미한다.

검출능력의 향상을 위해서는 설계 유효성 확인 혹은 각종 검증활동이 개선되어야 한다.

검출도 신뢰정도

18) RISK PRIORITY NUMBER (RPN) ; 위험우선수

● RPN= S x O x D — (S) 심각도, (O) 발생도, (D) 검출도

● Pareto를 이용하여, 위험우선 순위를 검토한다

● 심각도가 높을 때는(8 이상) 특별한 주의를 기울여야 한다

● RPN 조치는 고객에 의해 요구 되어지지만, RPN지수 100 이상은 개선 조치되어 져야 한다.

주요 부품일 경우에는 50~30 이상의 경우도 개선 요구되어 진다

19) 권고 조치 사항

● 고장형태가 RPN에 의해 평가 되었다면, 높은 평가 부분과 주요 부품에 대한 정확한 조치가 지시되어야 한다.

● 추천된 조치는 심각도, 발생도, 검출도를 줄여야 한다.

● 설계 타당성확인과 검증 활동의 강화는 단지 검출도의 수준을 높일 뿐이다.

● 설계변경에 의한 고장의 원인과 메커니즘을 제거 혹은 관리 함으로서 발생도를 줄일 수 있다.

● 고장의 영향을 제거/감소하는 설계변경 만이 심각도의 수준을 줄일 수 있다 .

( 2중 장치, 경고 장치, 이모빌라이져, 고장형태의 제거)

● 특정원인에 대한 권고조치사항이 없으면 해당란에 “없음”이라고 기입

20) 책임 및 목표완료 예정일

● 책임있는 조직과 개인의 이름 및 목표완료 예정일 기입

21) 조치결과 및 RPN UP- DATE

● 조치결과 및 핵심 일자는 기록 되어 져야 하고, 내부의 추적방법에 의해 F/UP 되어 져야 한다.

● 한번 조치가 되어 지고 나면 팀은 심각도, 발생도, 검출도의 해당 부분을 조정하여 RPN 지수를 변경하여야 한다.

● 만약 조치가 제한적인 결과 이면 적절하게 재 검토되어 팀이 만족 할 때까지 계속 과정을 진행 시킨다.

22) 후속조치

● 설계책임자는 모든 권고조치사항이 수행되거나 적절히 확인되었다는 것을 보장할 책임이 있음.

● FMEA는 살아있는 문서 ; (1) 최근의 관련조치 반영

(2) 최신설계단계를 반영

(3) 양산시작 이후에 발생한 내용도 포함

설계 FMEA 효과

※ 설계검증 이력관리를 위한 만병통치약?

●고장 형태를 확대 해석하여 원가, 정비성, 공정능력, 재활용 등의 요구사항 및 불만족도 포함

●고장 예방/검출 방법에 설계과정점검, Computer Simulation, Lab 시험, 차량시험, 회의 등을 포함하고 수행한 담당자와 일자를 ( )에 명기하여 설계검증의 실명제화

●검출도를 실제 수행한 설계 검증 방법에 따라서 Update

(예: 설계담당자의 설계과정점검 후 검출도:7 –> 차량시험 후 검출도:2)

●고장 형태의 그룹화

(초기고장,통상사용 시 고장, 과부하 고장, 양산성 문제, 재활용 문제, 원가 문제 등)

작성 사례 / 양식

1) 신뢰성 블록도 작성

신뢰성 블록도

2) 과거 불량 이력

과거 불량 이력

3) 품질 기능 전개 _(1차 및 2차 QFD)

2차 QFD

4) 부품 고장 분석

부품 고장 분석

5) 부품 고장 분석

DFMEA DFMEA

전반적인 DFMEA의 흐름을 작성해봤는데? 이해가 되시는가? 이 자료는 ‘한국 자동차산업 교육원’의 자료를 토대로 작성이 되었으니 참고 바랍니다.

FMEA 또한 꾸준히 국제적 규격에 의해 변경이 이루어지고 있기 때문에 그 양식을 따르고 있습니다. 그리고 작성방법 또한 회사마다 조금씩 틀린 부분이 있기 때문에 그 부분을 감안해서 보시면 좋을 것 같습니다.

하지만, 이 정도의 자료와 내용이면 충분히 현업에서 활용이 가능할 것이며, 적용하는데 크게 무리가 없을 것으로 보여집니다. 자신의 이해 정도차이에 따라서 갈릴 것이기 때문에 적용하는 부분은 많은 연습과 실전에서 사용해보는 수밖에 없으니 그렇게 하시면 되겠습니다.

용어자체가 어렵다보니 사람들이 이해하기 쉽지않은데, 하다보면 익숙해지는것이 어떤 일이든 다 마찬가지로 똑같기 때문에 그렇게 처음부터 욕심내지 마시고, 하루에 하나라도 이해하고 퇴근해보면 어느순간 더 발전한 자신을 발견하게 될 것이라고 생각합니다.

항상 업무에 도움을 드릴 수 있는 자료들로 많은 업데이트를 해 나갈수 있도록 하겠습니다.

반응형

So you have finished reading the pfmea 예시 topic article, if you find this article useful, please share it. Thank you very much. See more: PFMEA 작성법, PFMEA, 공정 FMEA 사례, PFMEA DFMEA, 공정fmea, PFMEA 양식, DFMEAPFMEA 차이, PFMEA 뜻